In kaum einer Branche ist das Kostenbewusstsein so ausgeprägt wie in der Logistik. Insbesondere bei Investitionen in Infrastruktur wie Flurförderfahrzeuge, automatisierte Lager oder fahrerlose Transportsysteme schauen Unternehmen ganz genau hin. Und entfachen über mehrstufige RFPs (Request for Proposal) im Vergabeprozess wahre Preisschlachten unter den Anbietern. Doch reicht das schon, um die Gesamtkosten so klein wie möglich zu halten? „Nein“, sagt Dirk Matura, Managing Director der Industrial Solutions GmbH beim Technologiemanager CHG-MERIDIAN, „viele vergessen entscheidende Kostenstellen in ihrer TCO-Rechnung (Total Cost of Ownership).“ Er verspricht Kosteneinsparungen im zweistelligen Prozentbereich. Wir haben mit dem Experten gesprochen.

Herr Matura, Sie sagen, viele Unternehmen lassen Einsparungspotenziale liegen. Sind diese auf dem TCO-Auge blind?

Blind nicht, aber manchmal verlieren Sie etwas aus dem Auge. Unternehmen kämpfen um jeden Cent bei allem, was Lieferanten fakturieren: Maschinenpreis, Leasingrate, Service und IT-Managementkosten beispielsweise. Aber wenn es um interne Prozesse und Kostenstellen geht – um Mitarbeiter:innen, Verfahrensweisen, Raumnutzung, Effizienz von Maschinen und Fuhrparks, ideale Nutzungsdauer – gibt es häufig noch Luft nach oben. Oft werden gerade mal 50 bis 75 Prozent der Kosten erfasst.

Und wie kann man da optimieren?

Vereinfacht gesagt gibt es drei Bereiche, in denen wir unseren Kund:innen häufig Einsparpotenziale eröffnen: die Definition des richtigen Geräte-Nutzungszyklus, das optimale Betriebskonzept und die Wahl der an die Logistikprozesse angepassten Technologie – betrachtet über den gesamten Lebenszyklus. Was man dafür braucht, ist technische und kaufmännische Branchenkompetenz.

Welche Rolle spielt das im Beschaffungsprozess?

Ich erkläre das anhand eines Gabelstaplers. Zuerst der Nutzungszyklus: Auf der einen Seite haben wir ein Flurförderzeug zu einem sehr gut verhandelten Einkaufspreis. Und auf der anderen ein technisch gleichwertiges Gerät in einem Nutzungskonzept. Wenn wir jetzt die Abschreibungsrate über zehn Jahre mit der Leasingrate vergleichen, haben wir schon etwas vergessen: Im Verlauf der zehn Jahre Nutzung steigen die Ersatzteil- und Servicekosten. Wenn ich das Fahrzeug im Leasing aber zu einem früheren Zeitpunkt abgebe und neu beschaffe, spare ich hier und bekomme zusätzlich einen Amortisationsanteil im zweistelligen Prozentbereich auf die Investition, die der Leasinggeber durch die Wiedervermarktung realisiert. Und nicht zu vergessen, die Stillstandszeiten bei Geräten, die älter als 6 Jahre sind.

Wie unterstützt CHG-MERIDIAN dabei?

Im ersten Schritt geht es um die richtige Methode, Kosten zu messen. Dabei wenden wir die etablierten Methoden der großen Industrieverbände an, also TCO-Konzepte, die im Schulterschluss mit der Wissenschaft entwickelt wurden. Und im zweiten Schritt holen wir bei unseren Kund:innen Einkauf, Controlling und die operativen Verantwortlichen an einen Tisch. Wir helfen den Praktikern, die Prozesse in Zahlen (€) zu fassen und den Kaufleuten, genauer hinzuschauen und in gesamtheitlichen Prozessen zu denken.

Dann ist CHG-MERIDIAN also ein Mediator und Berater?

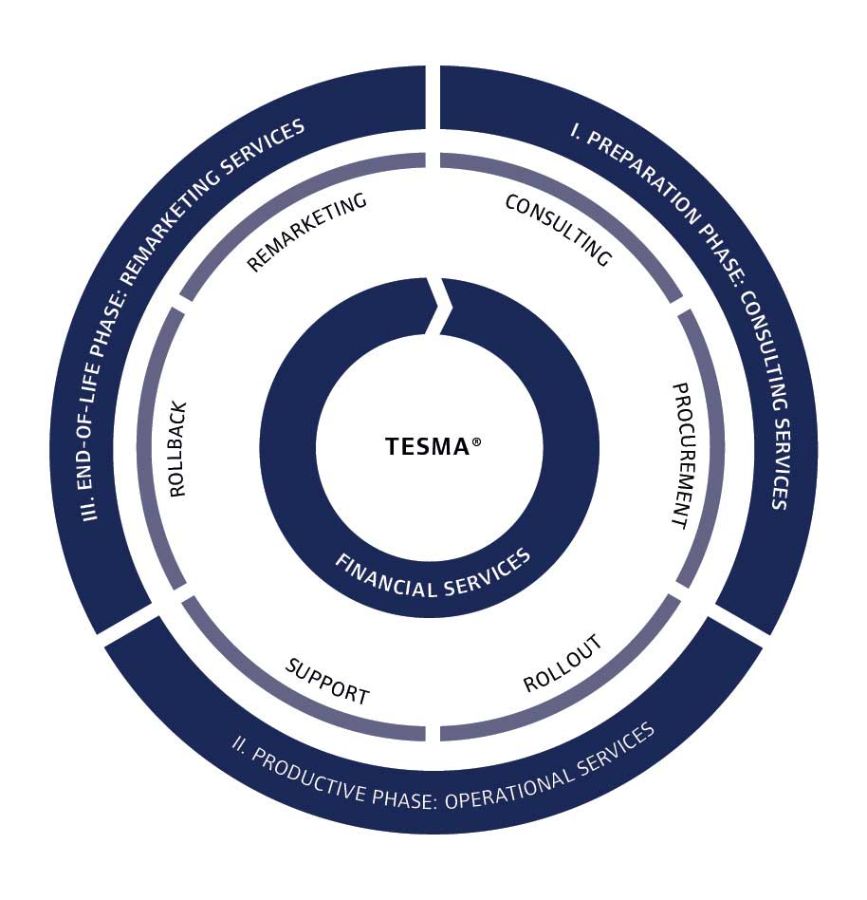

Unter anderem. Häufig geht es darum, eine externe, objektive Perspektive einzubringen. Und darum, in die Jahre gekommene Paradigmen an die sich rasant verändernde, digitalisierte Welt anzupassen. Die gesamtheitliche Beratung ist aber nur Basis und Teil des unternehmerischen Erfolgs. Der andere ist die Umsetzung, das aktive Technologiemanagement – und hier übernehmen wir als CHG-MERIDIAN Verantwortung.

Was kann man sich unter Technologiemanagement vorstellen? Inwiefern übernehmen Sie Verantwortung?

Das bedeutet, dass wir die Technologieinvestitionen unserer Kund:innen über den ganzen Lebenszyklus analysieren und optimieren. Von der herstellerübergreifenden Beschaffungsstrategie über den Betrieb bis zum Remarketing. Wir kaufen die Investitionsobjekte – Stapler, Roboter oder fahrerlose Transportsysteme – und überlassen sie unseren Kund:innen zur Nutzung. Am Ende der optimalen Nutzungsdauer nehmen wir die Geräte zurück und kümmern uns um die Wiedervermarktung. Unsere Kund:innen bekommen einen Teil des geschätzten Verkaufspreises vorneweg auf die Nutzungsgebühr angerechnet. Und das ganze international einheitlich mit Präsenzen in 28 Ländern.

Dann verfolgen Sie also ein Modell der Kreislaufwirtschaft?

Genau, wir vermarkten an Dritte und überführen die Geräte letztendlich in einen zweiten Gerätezyklus. Unsere Kund:innen müssen sich um nichts mehr kümmern und haben zu dem Zeitpunkt schon wieder moderne, effiziente Geräte im Einsatz.

Dann spielt also auch Nachhaltigkeit eine Rolle? Wie geht das mit TCO zusammen?

Das kommt ganz auf die Kundensituation und den individuellen Anwendungskontext an. Zum Beispiel kann die umweltfreundlichere Lithium-Ionen-Technologie im Drei-Schicht-Betrieb über den Lifecycle günstiger sein als die herkömmliche Bleisäurebatterie. Die Ermittlung gehört zu unserem Energiekonzept und ist Teil der Finanzierungslösung. Ein anderes Beispiel sind effiziente Ladekonzepte mit Wechselstationen, um die Anzahl der Batterien zu reduzieren. Eine enorme Ressourcenersparnis für unsere Kund:innen.

Vielen Dank für das Gespräch.

Kontakt

Dirk Matura

Sales Director Industrial Solutions GmbH

- CHG-MERIDIAN Industrial Solutions GmbH

- Wilhelm-Wagenfeld-Straße 28

- 80807 München

- +49 89-238856-40

- [email protected]